联系我们

- 上海耐创测试技术有限公司

- 联系人:陈工

- 电话:021-39197548

- 邮箱:zhujing@forcechina.com

- 地址:上海市嘉定区马陆镇宝安公路2999弄东方慧谷50号2层

Omega191六维力/力矩传感器在铸造打磨中的应用

铸造厂的主要工作是将金属液化,并将其铸成铸件的形状。铸造是人类掌握比较早的一种金属热加工工艺。加工过程中有害物质较多,加工环境很热,作业过程非常危险且耗费体力,对于铸造厂的招聘工作也是一项挑战。

Nidec Minster作为知名的压力机和自动化设备供应商,重视员工在作业中的安全性。近期,Nidec Minster正在对制造工艺进行改进,使员工在工作时可以更安全、更轻松。他们选用ATI的六维力/力矩传感器和伺服磨削主轴集成开发了一套可远程控制机器人的磨削工艺,可消除安全隐患。

铸造过程中的切削和打磨工艺多数情况下需要手工完成,而手动处理这一过程对身体造成的伤害是非常大的。

Nidec Minster是为集成材料成型提供解决方案的优质开发商。主要业务包括代工运营、产品开发、制造和集成。公司认为员工是最宝贵的资源,他们坚持创建更安全、高效的作业流程,寻找适应不断变化的需求的解决方案。

遇到的困难

Nidec Minster对铸造过程中会造成严重安全问题的几个关键因素制定了一项新的作业流程以简化这些问题。首先,是材料问题,该工厂的铸件是球墨铸铁制成,铸造温度极高,材料去除过程中所产生的的碎屑会堆积燃烧;其次,铸件的重量高达一万公斤以上,需要手动固定零件及磨削,对人工作业来说困难较大,所以需要用材料去除工具来执行较大重量铸件;最后,由于生产材料的批次不同,材料去除过程需要依赖有经验的执行者来切割。

在升级之前,工人手动进行材料去除重10公斤的铸件,每天八小时工作制,一天下来手已经累得没有感觉,第二天起来,手臂和肩膀都感到酸痛和疲劳。铸造厂人员流动大,许多员工都因繁重的工作而受到一定时间的伤害。

ATI的解决方案

ExoGrind的新系统是利用机器人将加工过程带到零件上,从而消除了复杂的工作需要,并保护员工免受来自磨削设备的潜在伤害。ExoGrind 通过远程系统操作进行;通过ATI的六维力/力矩传感器的反馈控制每次切割的深度。

使用军用级无线控制器,工人在切削加工过程中仅需按一下按钮即可调整接触力。ATI的Omega191 力/力矩传感器系统为操作员的触觉控制系统提供数据反馈,使他们能够感受到磨削主轴对零件施加的力。机器人可以针对不同工件特征选择不同的材料去除工具。在切割过程中,可以看出磨削过程中零件的变化,从而能够直接转化其手动磨屑过程中的经验。

Omega191的力/力矩传感器含一个直径为190mm的传感器和一个电子接口,该电子转接口用于连接机器人端。传感器安装在机器人手臂末端和材料去除工具之间。电子接口可通过解析应变片信号将其转化为控制系统使用的力和力矩。随着施加到传感器的机械负载在整个过程中发生变化,电子接口将电信号转换为更有用的力和扭矩信息,并通过控制器的触觉反馈即时传输给操作人员。

Omega191传感器具有超高的强度且具有高精度,可精准有效的测量磨削过程中产生的接触力,并能提供磨屑过程中力的控制和优化改进方法。该传感器体还具有高信噪比和高过载保护功能,这对于管理重型磨削过程中的潜在力矩负载至关重要,传感器的内置硅应变片可确保准确的力感应。

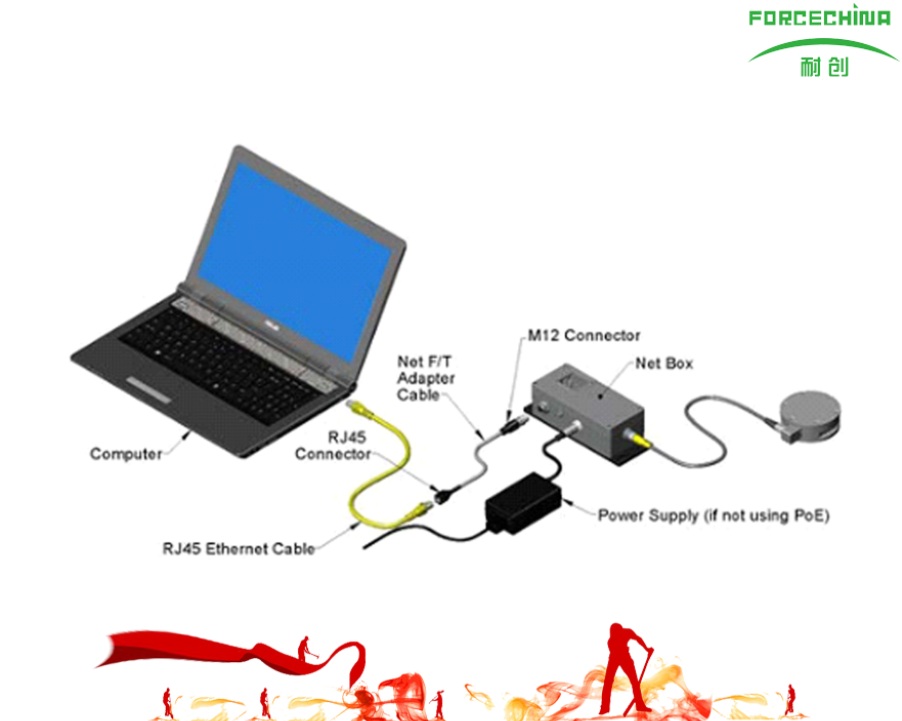

ATI的力/力矩传感器的电子接口选项有DAQ、以太网、EtherCAT、串行、无线等。所有电子接口都能在传感器、控制器和机器人之间实现闪电般的快速通信。传感器产生力反馈后,操作人员可随时感应,从而能够实时调整磨削主轴。

沪公网安备 31011402003414号

沪公网安备 31011402003414号